- Sonochemical Effects using Multi-stepped Ultrasonic Horn

Choi Jongbok1,2·Lee Seongeun2·Son Younggyu2,*

1School of Civil, Environmental and Architectural Engineering, Korea University

2Department of Environmental Engineering, Kumoh National Institute of Technology- 다단 혼 형태의 초음파 장비를 이용한 초음파 화학적 효과 연구

최종복1,2·이성은2·손영규2,*

1고려대학교 건축사회환경공학부

2금오공과대학교 환경공학과

Since the typical horn-type ultrasonic equipment induces a reaction at

the probe tip, the sonochemical reaction has a limitation that it occurs only

in a specific area. As one of the ways to overcome this limitation, an

ultrasonic device with multi-stepped horn equipped with several oscillators has

been developed. The objective of this study was to investigate the sonochemical

effects induced by acoustic cavitation system in 20 kHz

multi-stepped ultrasonic horn using calorimetry, KI dosimetry and the luminol

test. The sonochemical effects of multi-stepped ultrasonic horn were compared

with that of the typical horn-type 20 kHz ultrasonic

device. The effect of immersion depth and power on the sonochemical reaction

was investigated in the ultrasonic system with multi-stepped ultrasonic horn.

Higher calorimetric energy was obtained at higher immersion depth and power

conditions. Sonochemical effects increased significantly when using the high

immersion depth and input power. However, as the input power increased, the

cavitation reaction zone concentrated around the ultrasonic horn. Additionally,

the experiments to examine the effect of liquid temperature was conducted. The

smaller sonochemical reaction was obtained for the higher liquid temperature.

The effect on temperature seems to be closely related to liquid conditions such

as viscosity and vapor pressure of water.

Keywords: Calorimetry, Cavitation, Multi-stepped ultrasonic horn, Sonochemical effects, Sonochemiluminescence

초음파 시스템은 일반적으로 초음파 진동자와 이를 제어하는 제어부 및 진동자가 설치되는 액상 반응기 등으로 구성된다. 구성된 초음파 시스템은

전기 에너지를 물리적인 운동에너지로 변환시켜 초음파를 생성한다(Wei et al., 2015; Thangavadivel et al.,

2009; Peshkovsky and Peshkovsky, 2007; Mason and Tiehm, 2001). 20 kHz 이상의 주파수를 갖는

초음파를 액상에 일정한 강도 이상으로 조사하면 캐비테이션 버블의 생성, 성장, 폭발 등의 과정을 통해 다양한 물리적, 화학적 효과를 유도한다.

이를 초음파 캐비테이션 현상이라고 하며, 이 현상을 이용하여 세척/세정, 탈착, 에멀젼화, 물질 분산 등의 분야에서 활발하게 적용되고 있다(Ge

et al., 2019; Mohad and Gogate, 2011; Sun et al., 2011; Nishida, 2004). 최근에는 오염물질

분해 및 물질 합성 등의 화학적 효과를 극대화하기 위한 수단으로도 사용되고 있다(Liu et al., 2020; Wang et al.,

2019).

연구실 규모에서 가장 많이 사용되고 있는 초음파 장비는 bath 형태의 초음파 세척기와 혼 형태의 초음파 장비이다. 초음파 세척기의

경우에는 스테인레스 수조 하단에 진동자가 설치되어 바닥에서 수면 방향으로 초음파가 상향 전달되고, 혼 형태의 초음파 장비의 경우에는 일반적으로

초음파 혼 끝 부분에 위치한 팁 형태의 진동자를 비커 등의 용기에 담긴 액상에 잠기도록 설치하여 바닥 면을 향해 하향 전달된다.

기존의 혼 형태 초음파 장비는 작은 면적의 팁에서 높은 강도의 초음파가 조사되는 방식으로 초음파 캐비테이션 현상이 팁 주변에 국한되어

발생되는 한계를 가지고 있다(Chen et al., 2006). 이러한 제한적인 초음파 캐비테이션 현상은 팁 근처의 초음파 에너지 집중으로 인하여

많은 수의 버블이 밀집된 영역에서 발생하게 되며, 이렇게 생성된 버블 군집이 초음파 에너지 전달을 저해시켜 상대적으로 적은 용량의 액상 부피에만

초음파 장비를 적용할 수 밖에 없다(Wei et al., 2015). 일반적으로 사용되는 혼 형태의 초음파 화학적 효과를 개선하기 위해서 다양한

연구가 지속적으로 이루어지고 있는데, 예를 들면, 초음파 기기 운전 변수 및 반응기의 형태를 변수로 한 최적화 연구(No and Son,

2019; Asakura et al., 2008; Nikitenko et al., 2007) 및 초음파 공정 내 약품 및 가스 주입 등의 액상

조건 변화가 있다(Choi et al., 2019; Toma et al., 2011).

최근에는 새로운 구조를 갖는 다단 혼 형태의 초음파 장비(Multi-stepped ultrasonic horn)가 제안되어 이용하고

있는데, 이 장치는 초음파가 조사되는 진동부의 위치를 프루브 끝 부분에 위치한 팁뿐만이 아닌 프루브 자체에 여러 개의 진동부를 두고 있다. 초음파

에너지가 조사되는 면적을 증가시켜서 에너지 집중으로 인한 버블 군집을 최소화하고, 이를 통해 초음파 캐비테이션 현상의 활성화 영역을 크게 증진 시킬 수 있는

것으로 확인되었다(Wei et al., 2015). 이러한 특성을 가진 새로운 구조의 초음파 장비는 기존 장비의 단점을 극복할 수 있을 것으로

예상된다.

본 연구에서는 20 kHz의 다단 혼 형태의 초음파 장비를 이용하여 초음파 캐비테이션

현상에 의한 화학적 산화 반응을 일반적으로 사용되는 혼 형태의 초음파 장비와 비교 분석하였다. 다단 형태의 프로브의 잠김 위치 및 유입 에너지

설정에 따른 전기 에너지 소모 및 그에 따른 초음파 에너지 발생을 측정하였으며, 각각의 조건에서의 화학적 산화반응을 정량화하기 위하여 KI 측정법(KI

dosimetry)를 이용하였다. 또한, 초음파 조사로 인한 캐비테이션 활성화 영역을 시각적으로 확인하기 위하여 루미놀 용액을 이용하여 초음파

화학 발광(Sonochemilu- minescence, SCL) 이미지를 암실조건에서 얻어 분석하였다.

추가적으로 다단 혼 형태의 초음파 장비를 이용하여 액상 온도의 영향을 변수로 실험을 실시하였다.

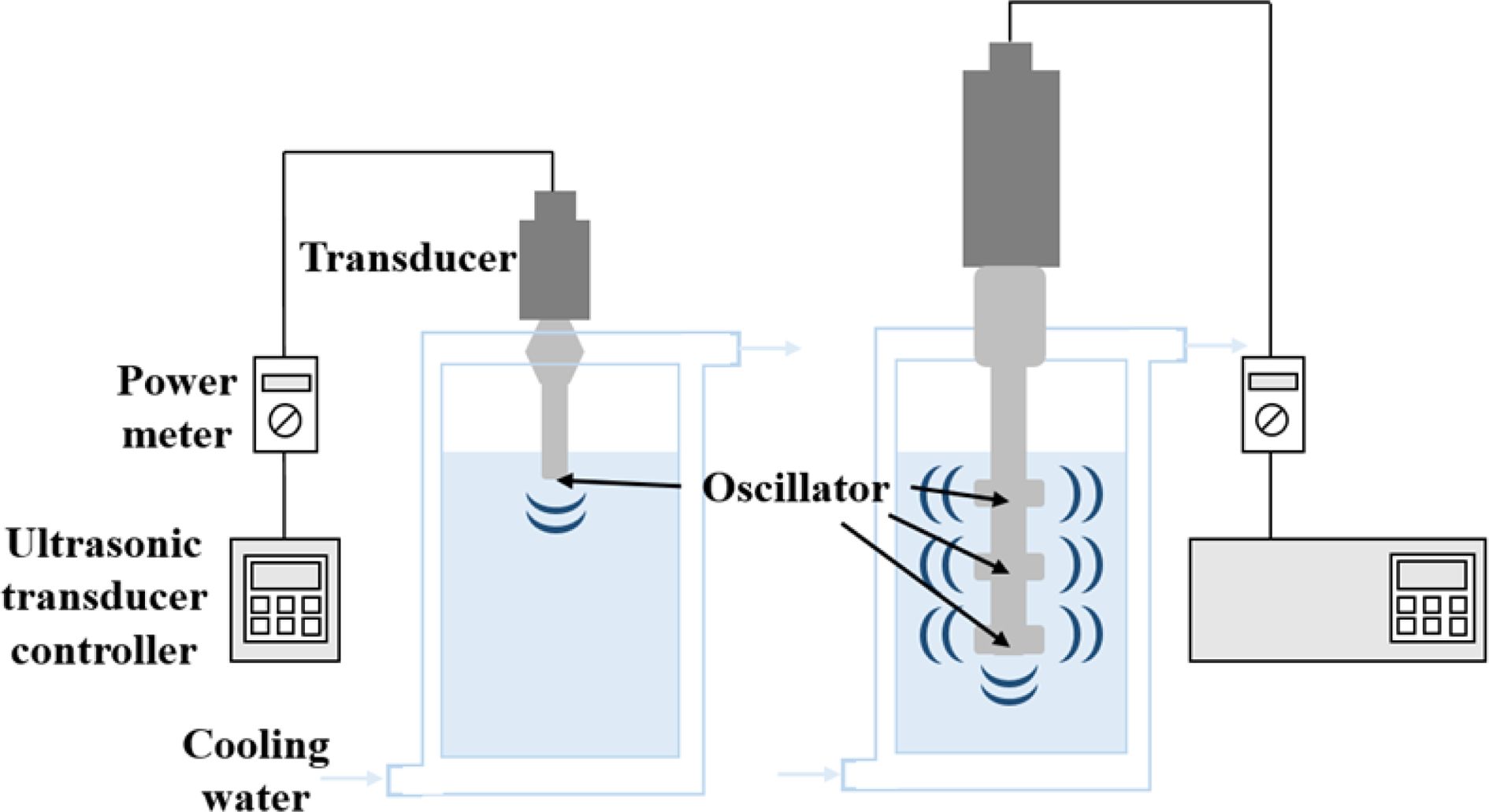

2.1. 초음파 실험 장비

본 연구에서 사용된 일반적으로 사용되는 혼 형태의 초음파 장비 및 다단 혼 형태의 초음파 장비의 모식도는 Fig. 1에 나타내었다.

액상 반응기는 이중 유리 재질의 원통형(내부크기: D 12 cm × H 24 cm)으로 구성되어 있으며,

실험 시 온도를 일정하게 유지하기 위해서 냉각장치를 설치하였다. 본 연구에서 수행된 실험은 액상 온도를 25±2oC로 실시하였으며, 추가적으로

액상 온도의 영향을 관찰하기 위하여 12 ± 2oC에서 다단 혼 형태의 초음파

장치를 운전하였다. 일반적으로 사용되는 혼 형태의 초음파 장비 및 다단 혼 형태의 초음파 장비는 VC750 모델(Vibra cell,

Sonics & materials Inc.)와 VCX1500 모델(Vibra cell, Sonics & materials

Inc.)을 적용하였으며, 액상반응기에 주입되는 프루브의 총 길이는 각각 13.6 cm 및 23.5 cm이다. 일반적으로 사용되는

혼 형태의 초음파 장치의 진동부는 프루브 끝 부분에 위치한다. 그리고 다단 혼 형태의 초음파 장치의 진동부는 세 개이며, 각각 초음파 프루브 끝부분으로부터

0~2 cm, 5~6 cm, 11~12 cm에 위치한다. 반응기 내 액상 부피는 예비 테스트를 통해서 결정하였다. 1.5 L, 2 L, 2.5 L의 액상 부피에서 다단

혼 형태의 초음파 장비를 적용하여 초음파 화학적 효과를 측정하였으며, 본 연구에서는 세 가지 조건 중에서 가장 초음파 화학반응이 크게 나타나는

2 L 액상 부피로 연구를 진행하였다.

2.2. 초음파 에너지 측정

초음파 장비를 운전하였을 경우, 유입되는 전기 에너지(PElec) 중 초음파로 전환되는 에너지 양을 비교하고 초음파

액상에서 발생하는 화학적 효과를 해석하기 위하여 초음파 에너지(PCal)를 측정하였다. 초음파 장비에서 사용되는 유입 전기 에너지는 파워미터(HPM-300A,

ADpower)를 이용하여 각각의 실험 조건에서 측정하였고, 초음파 에너지를 구하기 위하여 열량에너지법(Calorimetry)을 적용하였으며,

이는 식 (1)과 같다. 초음파 에너지는 물 등의 매질로 전달되어 반응기 벽면/액상 표면 등의 경계에서 반사되고, 공기 등의 반응기 외부로 거의

전달되지 않는다. 결과적으로 대부분의 초음파 에너지는 반응기 내부에 머물러 액상에 흡수되며, 액상 내 분자들의 마찰 등을 통해 열에너지로 전환되어

액상의 온도가 증가하는데, 이를 통해서 초음파 에너지를 측정한다(Asakura et al., 2008). 열량에너지법은 실험 시 변화하는 액상

온도를 변수로 하여 사용되는 에너지를 정량화하는 방법으로, 이는 초음파 연구에서 일반적으로 사용하는 에너지 측정방법이다(Asakura et

al., 2015; Son et al, 2017).

dT/dt는 단위시간당 액상 온도상승율, Cp는 액체의 비열(4.2 J/g/K), M은 액체의

질량(g)을 뜻한다.

2.3. 초음파의 화학적 효과 측정

초음파 조사 시 발생하는 캐비테이션 현상으로 발생된 라디칼 등에 의한 화학반응을 KI 측정법과 루미놀 용액법을 적용하여 측정하였다.

KI 측정법은 초음파 에너지가 액상에 조사될 경우, 캐비테이션 현상에 의해서 발생하는 OH 라디칼 등을 액상에 이온화되어 존재하는 I - 이온과 반응을 유도하여 생성된 라디칼의 농도를 간접적으로 측정하는 방법으로, 생성된 라디칼을

정량화하기 위한 방법으로 사용된다. 발생된 OH 라디칼 등의 산화 라디칼은 I - 이온의 전자를 빼앗아 I2를 생성하게 되고 바로 수중 내 존재하는 라디칼과

반응하지 않은 과량의 I- 이온과 반응하여 I3- 이온이 형성된다(식. (2)~(5)). 수중 내 생성된 I3- 이온은 UV/Vis 분광광도계를 통해 350 nm에서 관찰이 가능하다(Koda

et al., 2003).

본 연구에서 적용된 KI 측정법에 적용된 액상은 KI 1 g/L로 구성하였으며,

UV-Vis 분광광도계(Libra S60, Biochrom)를 사용하여 20분간 5분 간격으로 액상의 I3- 이온 농도를 측정하였다. 시간에 따른 액상의 I3- 이온 농도의 생성량은 액상에 발생된 산화 라디칼의 양보다 과량으로 존재하는 I - 이온에 의해서 0차 반응으로 나타난다(Son, 2017; Kirpalani and

McQuinn, 2006). KI 측정법을 이용한 본 연구의 연구결과도 모두 0차 반응로 나타났으며, R2 값 역시 1에 가깝게

나타났다.

각기 다른 혼 형태의 초음파 장비를 이용한 실험 결과를 비교하기 위해서 초음파 분야에서 초음파 화학적 효과를 평가하는 방법 중 하나인

Cavitation yield를 적용하였다(Lim et al, 2014; Berlan and Mason, 1991). Cavitation yield는

초음파 시스템에서 발생하는 산화 라디칼 등의 농도를 주입되는 전기 에너지로 기준으로 정량화하는 방식이다(식 (6)).

I3-의 농도(mg/L)은

KI 측정법을 이용하여 측정하였으며, V는 KI 용액의 부피(L), T는 초음파를 액상 반응기에 초음파를 조사시킨 총 시간(min)이다.

루미놀 용액법은 초음파에 의해서 발생한 산화 라디칼들의 생성 영역을 시각적 표현을 통해 정성적으로 확인하는 방법이다. 액상의 루미놀(Luminol,

3-aminophthal- hydrazide)이 초음파 캐비테이션 현상에 의해 발생한 산화 라디칼과

반응하여 들뜬상태의 3-APA(3-aminophthalate)로 전환되고 이후 파란색 계열의 빛을 발광하는 현상을 이용하는 방법이다(식

(7)). 암실 조건에서 초음파를 루미놀 용액에 조사와 동시에 노출 기능이 있는 카메라를 이용하여 일정 시간 촬영하면 음파화학발광(Sonochemilu- minescence,

SCL) 이미지를 얻을 수 있다(Choi et al., 2019; Son et al., 2017).

본 연구에서 루미놀 용액법을 적용한 경우, 용액은 루미놀 0.1 g/L와 NaOH 1 g/L으로 구성되었으며,

암실에서 초음파 조사 후 30초간 노출 촬영을 통해 음파화학발광 이미지를 얻었다.

|

Fig. 1 A schematic of the typical and multi-stepped horn-type sonicator. |

3.1. 다단 혼 형태의 초음파 장비의

초음파 화학적 효과

최근에는 다단 혼 형태의 초음파 장비를 이용하여 오일 생산 전처리 공정 적용 및 액상의 고체 입자 크기 변화 등에 관한 연구들이 보고된

바 있다(Sabin et al., 2020; Iqdiam et al., 2019). 그러나 다단 혼 형태의 초음파 장비를 이용하여 운전 조건 등에

의한 초음파 화학반응과 관련된 연구는 아직까지 보고된 바 없으며, 운전 조건을 달리하여 초음파 화학반응을 증진시킬 방법에 관한 연구가 필요하다.

기존 연구에서 bath 형태 및 일반적인 혼 형태의 초음파 장비에서의 운전 조건 및 기하학적 요소들의 변화가 초음파 화학반응에 큰 영향을 끼친다고

보고된 바 있으며, 예를 들면, 액상 부피나 주입 깊이 등을 변화시켜 진동부로부터 액체 표면 및 액상 반응기 벽면까지의 초음파 조사 거리, 초음파

프루브가 수면으로부터 주입된 정도(주입 깊이), 주입 파워 등의 변화를 통해 초음파 화학반응을 증진시켰다(No and Son, 2019;

Lee et al., 2011; Kobayashi et al., 2008; Kobayasi et al., 2011). 본 연구에서는 초음파 장비의

운전 조건 중에서 가장 기본이라고 할 수 있는 프루브의 주입 깊이, 주입 파워의 대한 실험을 다단 혼 형태의 초음파 장비를 적용하였으며, 이를 일반적인 혼 형태의

초음파 장비와 비교하였다.

3.1.1. 주입 깊이와 주입 파워의

영향

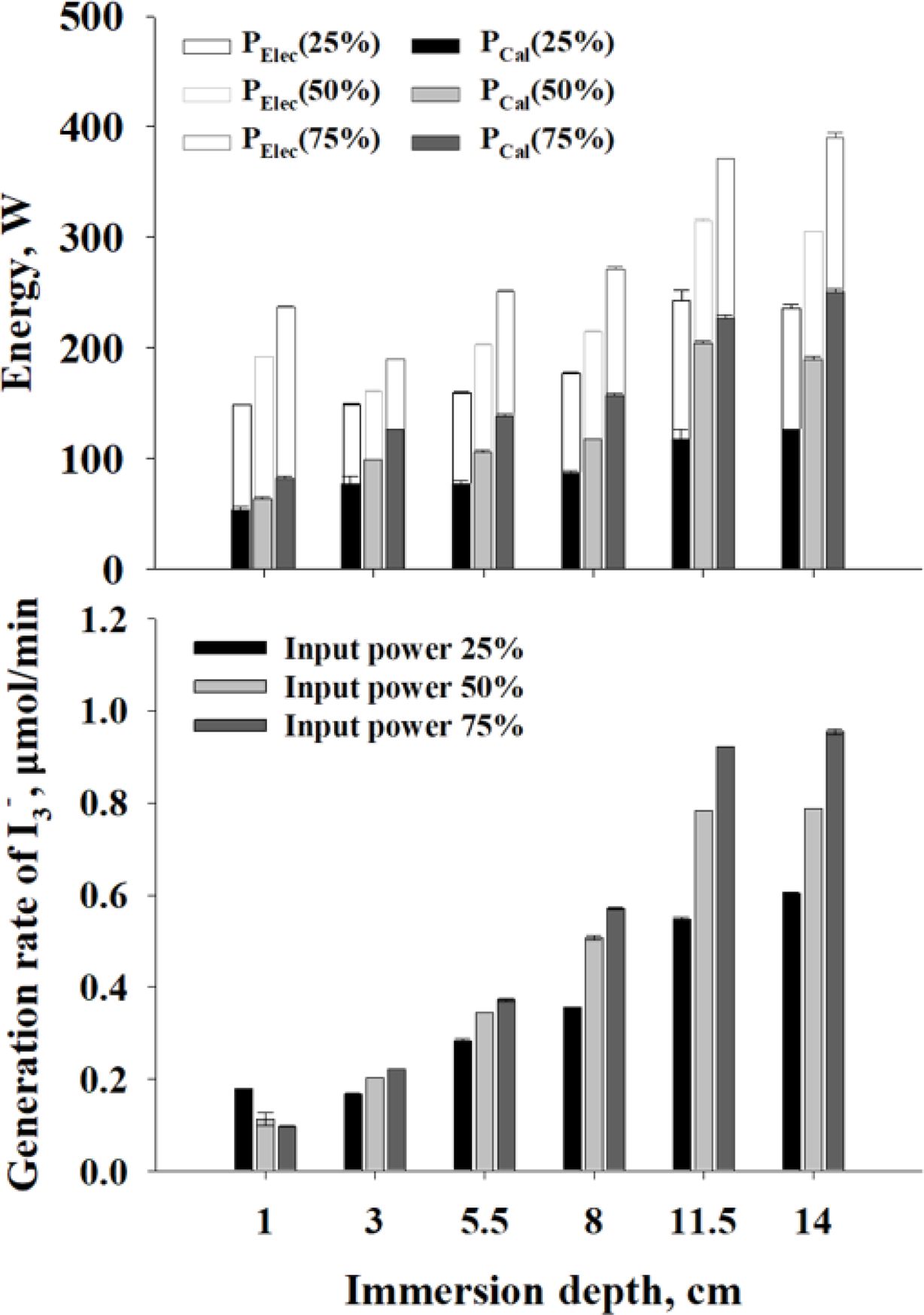

다단 혼 형태의 초음파 장비의 프루브 주입 깊이의 영향을 알아보기 위해 진동부의 위치를 기준으로 1 cm, 3 cm, 5.5 cm, 8 cm, 11.5 cm 및 14 cm로 달리하여 실험을 실시하였다.

주입 깊이에 따라서 각각 1개(1.5 cm, 3 cm), 2개(5.5 cm, 8 cm), 3개(11.5 cm, 14 cm)의 진동부가 초음파

반응을 유도하였고, 주입 깊이 1 cm, 5.5 cm, 11.5 cm 조건에서는 프루브 끝에서부터

첫 번째, 두 번째 및 세 번째 진동부가 수면에 위치한 경우이며, 주입 깊이 3 cm, 8 cm, 14 cm의 조건에서는 각각의

진동부들이 액상에 안정적으로 잠겨있는 상태이다. 또한, 유입되는 초음파 에너지의 영향을 관찰하기 위해서 주입 파워를 각각 25%, 50%,

75%로 달리하여 운전하였다. 파워미터를 이용하여 측정한 전기 에너지, 열량에너지법을 이용하여 계산된 초음파 에너지 및 KI 측정법을 이용하여

계산된 I3- 생성속도를 Fig. 2에

나타냈다. 각각의 초음파 프루브의 주입 깊이에 상관없이 주입 파워를 증가시킬수록 전기 에너지 및 초음파 에너지는 증가하는 경향을 보였다. 프루브를

1 cm 주입하고 25%,

75%의 주입 파워로 운전하였을 경우, 148.6 ± 0.2 W, 237.4 ± 0.8 W의 전기 에너지를 소모하였고, 14 cm의 주입 깊이에서는 각각

235.1 ± 3.7 W, 389.3 ± 4.9 W의 전기 에너지를 소모하였다.

주입 파워가 커지고 프루브의 주입 깊이가 깊어질수록 전기 에너지 소비가 증가하였고(1 cm에서의 차이(88.8 W) < 14 cm에서의 차이(154.2 W)) 초음파 에너지에서도

동일한 경향성을 보였다(1 cm에서의 차이(27.9 W) < 14 cm에서의 차이(123.6

W)). 전기 에너지와 초음파 에너지를 비교해보면, 주입 깊이 1 cm 위치에서는 32.8 ± 1.1% ~ 36.11 ± 1.5% 수준으로 초음파 에너지가 전기 에너지에

비해 낮게 나타났으나, 주입 깊이 3 cm~14 cm에서는 48.0 ± 2.1% ~ 66.6 ± 0.1%의 수준으로 측정되어

주입 깊이가 깊어질수록 많은 전기 에너지가 초음파 에너지로 전환되었다. I3-의 생성속도는 9.8 × 10-2 μmol/min~9.4 × 10-1 μmol/min 정도로 나타났으며,

이 결과는 주입 깊이가 깊어질수록 초음파 운전 시 발생하는 산화 라디칼에 의한 화학적 반응이 활발하게 이루어졌음을 의미한다. 초음파 에너지와 초음파

화학적 효과의 차이가 발생하는 이유는 초음파 에너지를 계산할 때, 사용되는 변수인 액상의 온도 변화는 초음파 장비 운전 시 발생하는

손실 에너지(coupling losses)와 초음파 캐비테이션 현상 등에 의한 열 에너지(Heating and attenua- tion)를 모두 포함하고

있기 때문이다(Berlan and Mason, 1991).

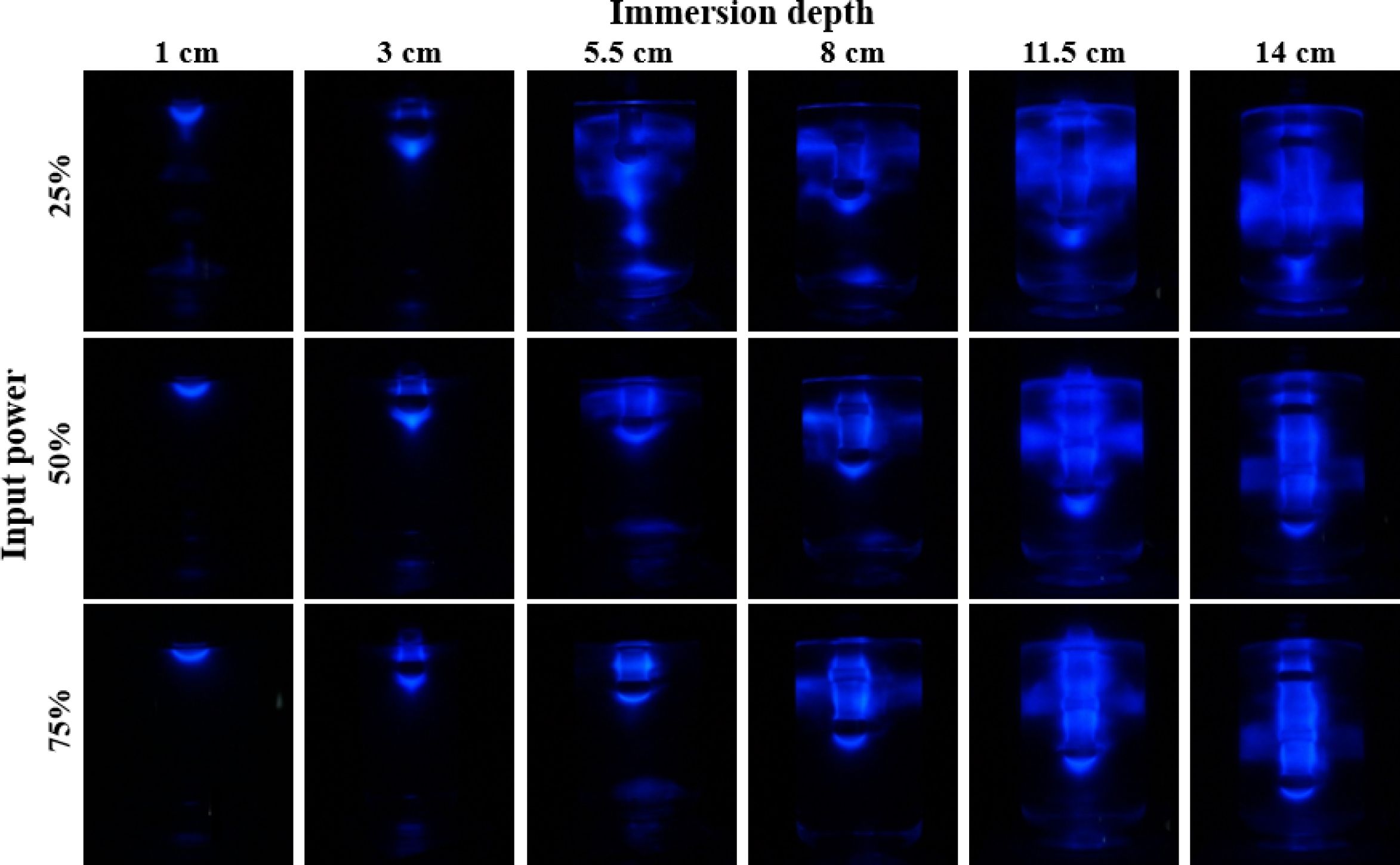

다단 혼 형태의 초음파 장비를 이용한 주입 깊이와 주입 파워의 영향을 살펴본 음파화학발광 이미지는 Fig. 3에 나타냈다. 주입 파워가

낮을수록 넓은 영역에서 캐비테이션 영역이 관찰되었으며, 주입 파워가 높아지면 초음파 프루브 주변으로 캐비테이션 영역이 밀집하는 대신 높은 강도의 빛이 방출되었다.

진동부를 기준으로 살펴보면, 맨 아래와 맨 위의 진동부에서는 캐비테이션에 의한 화학반응이 일어나지 않는 것으로 확인되며, 가운데 진동부의

주변에서는 주입 깊이 및 파워 조건을 달리해도 지속적으로 관찰되었다. Wei et al.(2015)의 연구에 따르면, 다단 혼 형태의 초음파 장비를

이용하면 일반적인 혼 형태의 초음파 장비보다 기기의 화학반응 영역 또한 커진다고 보고하였으며, 음파화학발광 이미지는 본 연구에서의 주입 깊이

14 cm-주입 파워 50% 조건에서의

결과와 비슷하게 나타났다. 일반적으로 초음파 화학반응이 증가하는 이유는 수면 및 반응기 벽면이 반사판 역할을 하면서, 초음파의 진행파와 반사파가

겹치면서 음압의 증감 현상을 유도해 정류파 영역(standing wave field)을 형성하거나(Son, 2017) 초음파의 운전 조건(주입

깊이 및 주입 파워 등)의 변화에 따라서 초음파로 발생된 음압에 의해서 20 kHz보다 더 높은 주파수를 가진 파장(2f, 3f 등)이 형성되어

더 많은 초음파 화학반응을 유도하기 때문인데(No and Son, 2019; Son 2012), 본 연구에서는 정류파 영역의 형성보다는 더 높은 주파수들의

발생으로 인한 초음파 화학반응이 프루브 주변에서 집중되어 나타났을 가능성이 있다.

다단 혼 형태의 초음파 기기를 이용할 경우, 주입 깊이와 주입 파워가 증가할수록 초음파 화학적 효과가 증진되는 것이 확인되었다. 주입

깊이가 깊어질수록 초음파에서 발생하는 캐비테이션 효과에 의한 화학반응이 증가되었는데, 주입 파워의 증가에 따라서 반응이 일어나는 캐비테이션 영역의

크기는 감소하고 빛의 강도 및 I3-의 생성속도는 증가한다. 다단 혼 형태의 초음파 기기를 액상에 적용할 경우, 액상 반응기의 크기나

필요한 화학반응의 크기에 따라서 주입 깊이 및 주입 파워를 고려한다면, 보다 화학반응을 효율적으로 유도할 수 있는 시스템 구성이 가능할 것으로

예상된다.

3.1.2. 일반적인 혼 형태 초음파

장비와의 초음파 화학적 효과 비교

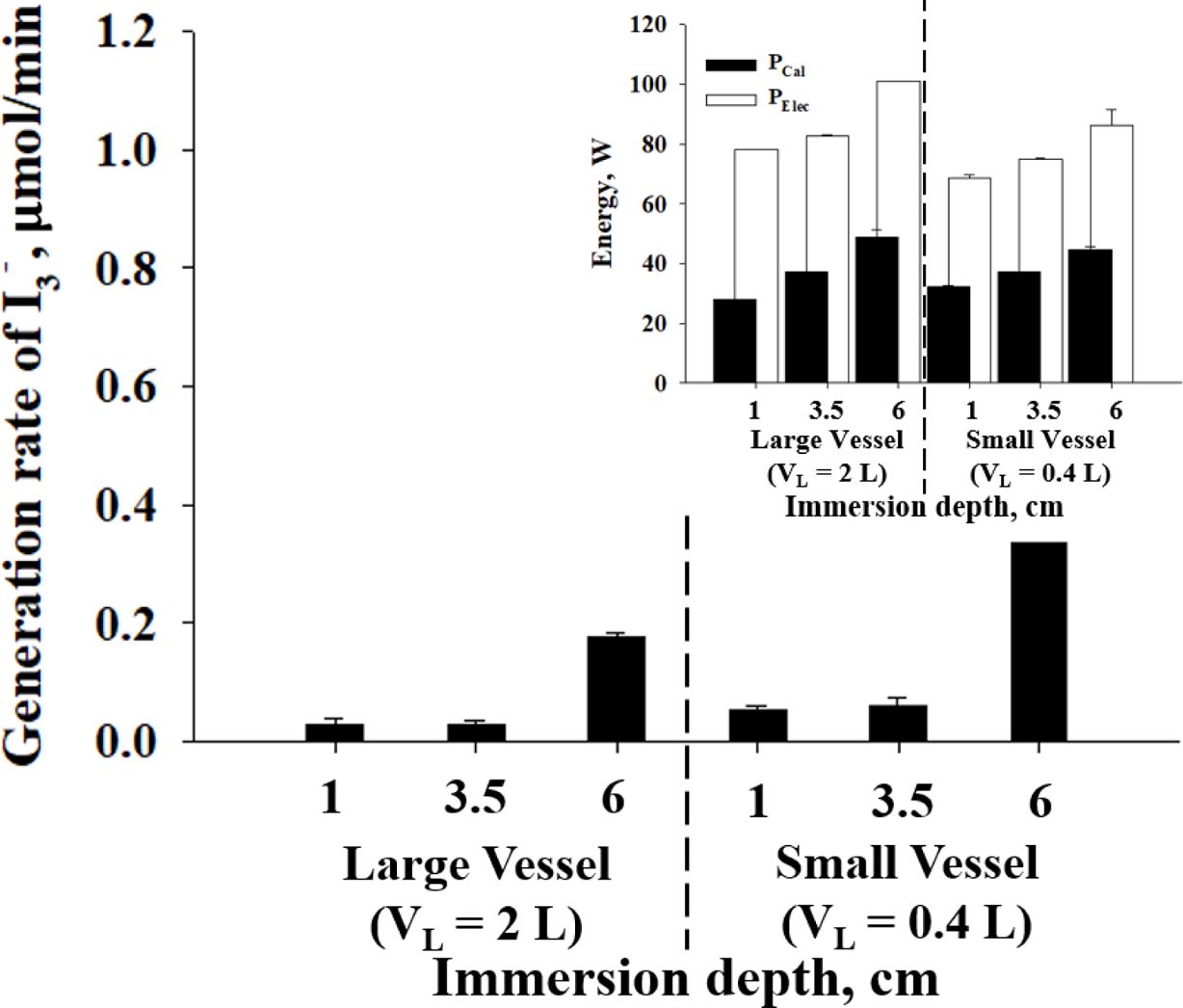

일반적인 혼 형태의 초음파 장비는 실험실에서 널리 사용되고 있으며, 액상 용액을 이용하여 초음파 장비를 이용할 경우 주로 50 mL에서 500 mL 부피의 비커를 사용한다.

기존 연구에 따르면 일반적인 혼 형태의 초음파 장비를 적용할 경우에 초음파 화학적 효과를 증진시킬 수 있는 운전 변수로 주입 깊이, 주입 파워

및 액상 부피 및 온도 등이 있는데 그 중에서 주입 깊이를 달리하면 초음파 화학적 효과를 화학약품 등의 첨가 없이도 수 배까지 증가시킬 수 있다(Son,

2020). 다단 혼 형태의 초음파 장비와 비교하기에 앞서서 일반적인 혼 형태의 초음파 장비를 500 mL 비커를 이용한 작은

액상 반응기(액상부피 0.4 L)와 본 연구에서 적용된 큰 액상 반응기(액상부피 2.0 L)에서 초음파 프루브의

주입 깊이를 1 cm, 3.5 cm, 6 cm로 달리하여 초음파 화학적

효과를 측정하였다(Fig. 4와 Fig. 5).

실험 결과에 따르면, 액상의 부피와 상관없이 주입 깊이가 증가할수록 전기 에너지와 초음파 에너지가 증가하는 것을 확인할 수 있었다.

작은 액상 반응기에서는 주입 깊이가 1 cm, 3.5 cm, 6 cm로 커질수록 전기 에너지와

초음파 에너지의 비도 각각 47.0%, 49.5%, 51.6%로 증가하였으며, 큰 액상 반응기에서 주입 깊이에 따른 전기 에너지와 초음파 에너지의

비는 각각 35.9%, 45.2%, 48.5%로 주입 깊이가 깊어질수록 증가하였다. 그리고 일반적인 혼 형태의 초음파 장비를 적용할 경우, 큰

액상 반응기에서보다 작은 액상 반응기에서 더 높은 비율의 전기 에너지가 초음파 에너지로 유도되는 것을 확인하였다. 그러나 초음파 화학적

효과는 일정 주입 깊이에 도달하기 전까지는 유의미하게 증가하지 않았다. 주입 깊이 1 cm와 3.5 cm의 경우, 주입 깊이와

상관없이 유사하게 나타났고 주입 깊이 6 cm의 경우에는 주입 깊이

1 cm보다 6배 이상 크게

나타났다. I3- 발생속도를 기준으로 각각

3.34 ± 0.02 × 10-1 μmol/min와 1.76 ± 0.07 × 10-1 μmol/min으로 작은 액상 반응기에서 큰

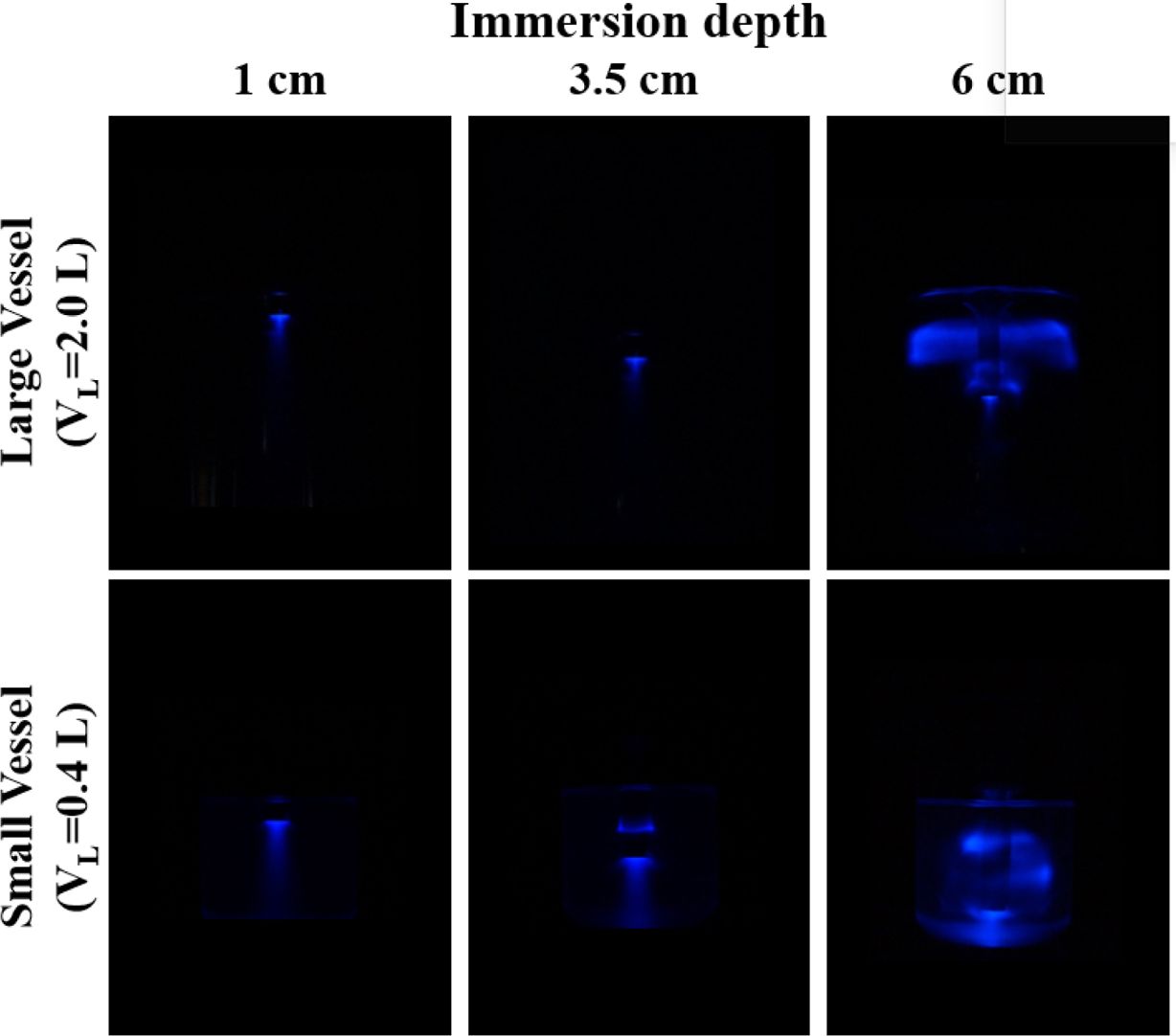

액상 반응기보다 약 2배 더 큰 값을 나타냈다. 이러한 결과는 음파화학발광 이미지에서도 동일한 경향이 관찰되었다. 주입 깊이 1 cm와 3.5 cm의 조건에서는 반응기

조건에 상관없이 프루브 팁 주변에서 강한 초음파 화학반응을 보였으며, 주입 깊이를 6 cm의 경우, 작은 액상

반응기에서는 프루브 팁 주변뿐만이 아니라 구형의 초음파 화학반응 영역이 나타나고, 큰 액상 반응기에서는 수면 아래에 반구형의 초음파 화학반응 영역이

형성되었다.

Son et al.(2020)의 연구 결과에 따르면 혼 형태의 초음파 장비의 경우 3.5 cm 이상의 주입 깊이에서 운전을 시킬 시 초음파 화학적 효과가 점차적으로 증가하여 6 cm의 경우에 가장 큰 값을 가지고, 이때 구형의

반응영역을 루미놀 용액법을 통해 관찰한 바 있다. 주입 깊이가 깊어질수록 초음파 화학반응이 많이 발생하는 이유는 초음파 캐비테이션에 의한 화학적

효과가 주입된 전기 에너지 대비 초음파 에너지의 전환율이 높아지고 초음파의 감쇠 현상이 적게 일어났을 뿐만이 아니라 반응기 내 반사 효과가 극대화되었기

때문이다(Son, 2020; No and Son, 2019). 반응기 조건에 상관없이 주입 깊이가 깊어질수록 초음파 캐비테이션에 의한 화학반응

영역이 커지고 산화 라디칼 생성량이 크게 나타나는 등의 동일한 경향성을 띄었으나, 큰 액상 반응기의 경우 바닥 면에 의한 초음파의 반사 효과가

유도되지 않아 반구형의 반응영역이 관찰된 것으로 추측된다.

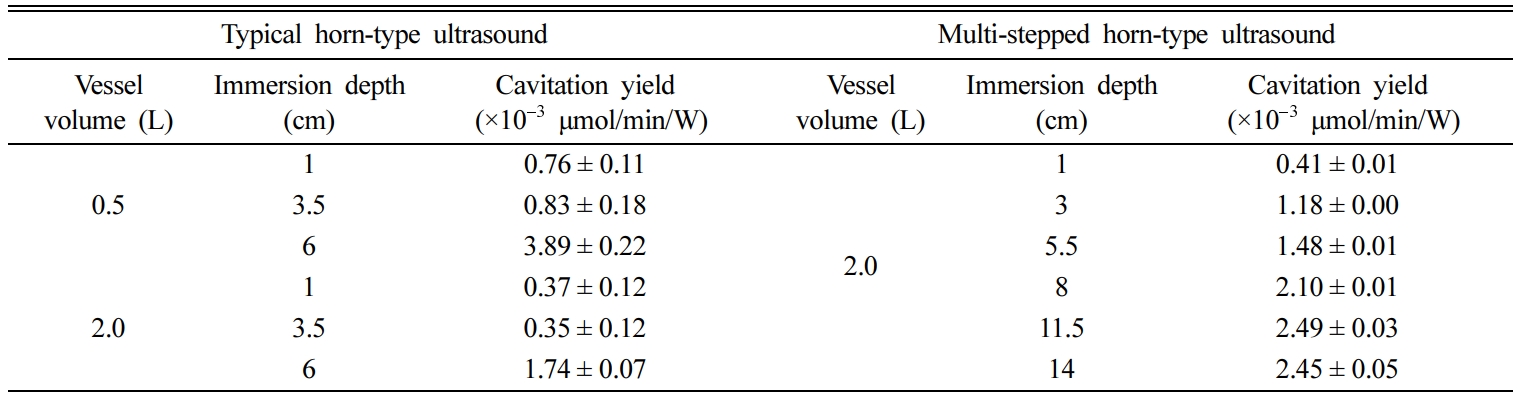

일반적인 혼 형태의 초음파 장비를 큰 액상 반응기에 적용할 때, 작은 액상 반응기에서의 초음파 화학반응보다 감소되는 것을 확인할 수

있었으며, 실험 결과를 다단 혼 형태의 초음파 장비의 초음파 화학적 효과와 비교하기 위해서 Cavitation yield를 계산하였다(Table

1). 연구실 규모의 실험에서는 전기 에너지 소모에 큰 의미를 부여하지 않으나, Cavitation yield는 통해 서로 다른 초음파 공정의

비교 및 초음파 공정의 스케일 업을 위한 지표로서 의미가 있다. 다단 혼 형태의 초음파 장비의 Cavitation yield 값은 본 연구에서

적용된 실험 결과(Fig. 2) 중에서 가장 초음파 화학적 효과가 높게 나타난 실험 조건(주입 파워 75%)의 데이터를 사용하여 계산하였다. 큰

액상 반응기에서 주입 깊이 1 cm의 경우, 두 초음파 장비는 비슷한 수준의 초음파 화학적 효과를

나타냈으나, 주입 깊이가 깊어질 경우 일반적인 혼 형태의 초음파 장비의 경우에는 주입 깊이 6 cm에서 큰 값을 나타낸

반면, 다단 혼 형태의 초음파 장비를 적용한 경우에는 점차적으로 증가 후 일정해지는 경향을 보였다. 큰 액상 반응기에서 일반적인 혼 형태의 초음파

장비와 다단 혼 형태의 초음파 장비의 Cavitation yield 최대값을 비교하면, 다단 혼 형태의 초음파 장비를 적용하였을 때의 초음파 화학반응이

약 40% 더 크다는 것을 확인할 수 있으며, 이는 큰 액상 반응기에서 다단 혼 형태의 초음파 장비가 일반적인 혼 형태의 초음파 장비보다 더 많은

초음파 화학반응을 발생시키기에 적합하다는 것을 의미한다. 그러나 그 수준은 작은 액상 반응기에 일반적인 혼 형태를 적용했을 때의 최적 조건(주입

깊이 6 cm)의 63% 수준이다. 다단 혼 형태의 초음파 장비의 초음파 화학반응을 증진시키기 위해서

반응기 크기, 형태 및 운전 조건 등의 최적화 연구가 필요하며, 이를 후속연구로 삼고자 한다.

3.2. 액상 온도가 초음파 화학반응에

미치는 영향

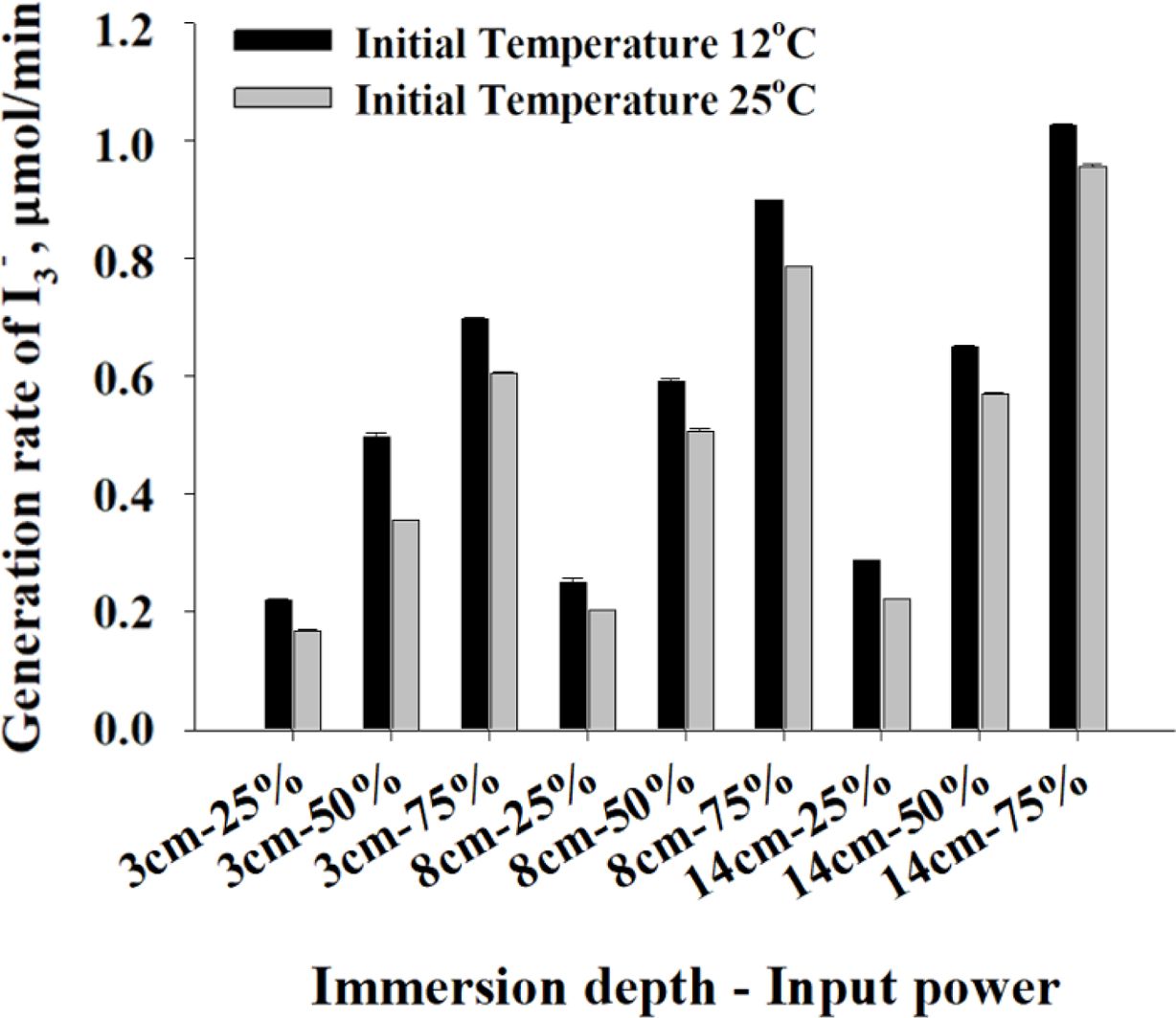

다단 혼 형태의 초음파 장비를 사용할 경우 반응기 내 액상 온도의 영향을 살펴보기 위하여, 12 ± 2oC, 25 ± 2oC의 액상 온도 조건을 선택하여

KI 측정법을 이용하여 산화 라디칼의 농도를 간접 측정하였으며, 실험 결과는 Fig. 6과 같다. I3-의 생성속도는 12 ± 2oC, 25 ± 2oC 각각에서 2.2 ± 0.1 μmol/min ~ 10.4 ± 0.3 × 10-1 μmol/min, 1.7 ± 0.1 μmol/min ~ 9.6 ± 0.2 × 10-1 μmol/min로 계산되었다.

동일한 온도조건에서는 주입 파워가 증가함에 따라서 초음파 화학반응이 증가하는 결과를 보였으며, 동일한 파워조건에서는 12 ± 2oC에서 25 ± 2oC보다 1.1배~1.4배 더 많은 초음파 화학반응이 일어났음을 확인하였다. 기존 연구 결과에서도 비슷한 결과를

보고하고 있는데, Entezari and Kruus(1996)의 연구에 따르면 900kHz의 주파수를 이용한 초음파 시스템에서 온도조건을 20oC에서 50oC로 증가시켰을 때, 역시

I3-의 생성속도가 감소하였다.

Merouani et al.(2010)의 연구는 500 kHz의 주파수를 이용한

초음파 시스템에서 KI 측정법을 사용하여 초음파 화학반응을 측정하였는데, 25oC~55oC 범위에서 온도가 증가할수록

I3-의 생성속도가 감소하는 경향을

보이는 것을 보고하였으며 그 차이는 20% 내외로 나타났다. 액상의 온도가 변하게 되면 물의 점성, 기체 용해도, 증기압력, 표면장력 등에 영향을

미치게 된다. 액상의 온도가 증가하면 따른 증기압력(vapor pressure)이 증가하게 되는데, 이는 초음파에 의해서 발생된 캐비테이션 버블

내에 수증기가 주입되어 기포가 붕괴하기 어렵게 한다(Thompson and Doraiswamy, 1999), 반대로

온도가 증가함에 따라서 물의 점성과 표면장력이 감소하여 캐비테이션 버블 생성의 역치를 낮추어 캐비테이션에 의한 초음파 화학반응 증가에 도움을 준다(Merouani

et al., 2010). 실험 결과에 따르면 다단 혼 형태의 초음파 장비를 적용할 경우, 액상 조건에 따라서 라디칼 등에 의한 화학적 반응이

온도의 영향을 받는 것으로 보이며, 액상 온도의 변화에 따라서 증기압력 증가 등에 의한 감소 효과와 물의 점성, 표면장력 변화 등에 의한 증진

효과가 동시에 발생하였다고 가정할 경우, 본 연구 결과는 온도 증가에 따른 증기압력 변화 등에 의한 캐비테이션 현상의 감소 효과가 증가 효과보다

더 큰 영향을 끼쳤을 것으로 예상된다.

|

Fig. 2 Electric/calorimetric energy and generation rate of I3- depending on immersion depth/input power. |

|

Fig. 3 SCL images in the vessel for various experimental conditions(Immersion depth/Input power). |

|

Fig. 4 Comparisons of electric/calorimetric energy and

generation rate of I3-

for probe positions of the typical ultrasonic

horn under different liquid volume (input power 50%). |

|

Fig. 5 SCL(Sonochemiluminescence) images for probe positions

of the typical ultrasonic horn under different liquid volume (input

power 50%). |

|

Fig. 6 Generation rate of I3- for various experimental conditions

(tip position/input power and liquid temperature). |

|

Table 1 Comparisons of sonochemical effects between typical horn-type ultrasound and multi-stepped horn-type ultrasound |

20 kHz의 다단 혼 형태의 초음파 장비를 이용한 연구의 결론은 다음과 같다. 주입 깊이와 주입

파워가 증가할수록 초음파 화학적 효과가 증진되며, 주입 깊이가 깊어질수록 초음파에서 발생하는 초음파 캐비테이션 현상을 통해서 발생한 산화 라디칼에

의한 화학반응 정도 및 영역의 증가를 확인하였다. 반면에 주입 파워가 증가될수록 화학반응 정도는 증가하나 캐비테이션에 의한 화학반응 영역은 프루브

주변으로 집중되는 현상이 관찰되었다. 초음파 장비를 이용한 시스템 내에서의 초음파 화학반응은 온도의 영향을 받는 것을 확인하였다. 액상의 온도가

변화함에

따라서 증기압력 등에 의한 감소 효과나 물의 점성, 표면장력 변화 등에 의한 증진 효과가 동시에 발생하게 되는데, KI 측정법을 이용한 본 연구에서는

온도가 증가할수록 초음파 화학반응의 감소를 확인하였다. 본 연구에 적용된 다단 혼 형태의 초음파 장비는 실험실에서 사용되는 비커보다 큰 액상 부피에서

일반적으로 사용되는 혼 형태의 초음파 장비보다 효과적인 초음파 화학반응을 일으킨다. 일반적으로 사용되는 혼 형태의 초음파 장비는 초음파를 발생시키는

프루브 길이의 한계로 인해, 큰 부피의 액상에서 효과적인 초음파 화학반응을 기대하기 어려우므로 이를 대체하는 방안 중에 하나로 다단 혼 형태의

초음파 장비의 적용을 제시하며, 적용 시 주입 깊이 및 주입 파워 등의 조건들이 고려되어야 한다.

본 연구는 금오공과대학교 학술연구비에 의하여 연구된 논문입니다.

- 1. Asakura, Y., Nishida, T., Matsuoka, T., and Koda, S., 2008, Effects of ultrasonic frequency and liquid height on sonochemical effi-ciency of large-scale sonochemical reactors, Ultrason. Sonochem., 15(3), 244-250.

-

- 2. Asakura, Y., 2015, Chapter 5 - Experimental methods in sonochemistry, in: Grieser, F., Choi, P. K., Enomoto, N., Harada, H., Okitsu, K., and Yasui, K. (eds.), Sonochemistry and the Acoustic Bubble, Elsevier, Amsterdam, 119-150.

-

- 3. Berlan, J. and Mason, T.J., 1992, Sonochemistry: from research laboratories to industrial plants, Ultrasonics, 30(4), 203-212.

-

- 4. Chen, D., Weavers, L.K., and Walker, H.W., 2006, Ultrasonic control of ceramic membrane fouling: effect of particle characteristics, Water Res., 40(4), 840-850.

-

- 5. Choi, J., Khim, J., Neppolian, B., and Son, Y., 2019, Enhancement of sonochemical oxidation reactions using air sparging in a 36 kHz sonoreactor, Ultrason. Sonochem., 51, 412-418.

-

- 6. Entezari, M.H. and Kruus, P., 1996, Effect of frequency on sonochemical reactions II. Temperature and intensity effects, Ultrason. Sonochem., 3(1), 19-24.

-

- 7. Ge, H., Li, Y., and Chen, H., 2019, Ultrasonic cavitation noise in suspensions with ethyl cellulose nanoparticles, J. Appl. Phys., 125(22), 225301.

-

- 8. Iqdiam, B.M., Abuagela, M.O., Marshall, S.M., Yagiz, Y., Goodrich-Schneider, R., Baker, G.L., Welt, B.A., and Marshall, M.R., 2019, Combining high power ultrasound pre-treatment with malaxation oxygen control to improve quantity and quality of extra virgin olive oil, J. Food Eng., 244, 1-10.

-

- 9. Kirpalani, D.M. and McQuinn, K.J., 2006, Experimental quantification of cavitation yield revisited: focus on high frequency ultra-sound reactors, Ultrason. Sonochem., 13(1), 1-5.

-

- 10. Kobayashi, D., Matsumoto, H., and Kuroda, C., 2008, Effect of reactor¡¯s positions on polymerization and degradation in an ultra-sonic field, Ultrason. Sonochem., 15(3), 251-256.

-

- 11. Kobayashi, D., Sano, K., Takeuchi, Y., and Terasaka, K., 2011, Effect of irradiation distance on degradation of phenol using indirect ultrasonic irradiation method, Ultrason. Sonochem., 18(5), 1205-1210.

-

- 12. Koda, S., Kimura, T., Kondo, T., and Mitome, H., 2003, A standard method to calibrate sonochemical efficiency of an individual reac-tion system, Ultrason. Sonochem., 10(3), 149-156.

-

- 13. Lee, J., Ashokkumar, M., Yasui, K., Tuziuti, T., Kozuka, T., Towata, A., and Iida, Y., 2011, Development and optimization of acous-tic bubble structures at high frequencies, Ultrason. Sonochem., 18(1), 92-98.

-

- 14. Lim, M., Ashokkumar, M., and Son, Y., 2014, The effects of liquid height/volume, initial concentration of reactant and acoustic power on sonochemical oxidation, Ultrason. Sonochem., 21(6), 1988-1993.

-

- 15. Liu, X., Zhuo, M., Zhang, W., Gao, M., Liu, X. H., Sun, B., and Wu, J., 2020, One-step ultrasonic synthesis of Co/Ni-catecholates for improved performance in oxygen reduction reaction, Ultrason. Sonochem., 105179.

-

- 16. Mason, T.J., Collings, A., and Sumel, A., 2004, Sonic and ultrasonic removal of chemical contaminants from soil in the laboratory and on a large scale, Ultrason. Sonochem., 11(3-4), 205-210.

-

- 17. Merouani, S., Hamdaoui, O., Saoudi, F., and Chiha, M., 2010, Influence of experimental parameters on sonochemistry dosimetries: KI oxidation, Fricke reaction and H2O2 production, J. Hazard. Mater, 178(1-3), 1007-1014.

-

- 18. Mohod, A.V. and Gogate, P.R., 2011, Ultrasonic degradation of polymers: effect of operating parameters and intensification using additives for carboxymethyl cellulose (CMC) and polyvinyl alcohol (PVA), Ultrason. Sonochem., 18(3), 727-734.

-

- 19. Nikitenko, S.I., Le Naour, C., and Moisy, P., 2007, Comparative study of sonochemical reactors with different geometry using ther-mal and chemical probes, Ultrason. Sonochem., 14(3), 330-336.

-

- 20. Nishida, I., 2004, Precipitation of calcium carbonate by ultrasonic irradiation, Ultrason. Sonochem., 11(6), 423-428.

-

- 21. No, Y. and Son, Y., 2019, Effects of probe position of 20 kHz sonicator on sonochemical oxidation activity, Jpn. J. Appl. Phys., 58(SG), SGGD02.

-

- 22. Peshkovsky, S.L. and Peshkovsky, A.S., 2007, Matching a transducer to water at cavitation: Acoustic horn design principles, Ultra-son. Sonochem., 14(3), 314-322.

-

- 23. Sabnis, S.S., Raikar, R., and Gogate, P.R., 2020, Evaluation of different cavitational reactors for size reduction of DADPS, Ultrason. Sonochem., 69, 105276.

-

- 24. Son, Y., 2017, Simple design strategy for bath-type highfrequency sonoreactors, Chem. Eng. J., 328, 654-664.

-

- 25. Son, Y., Lim, M., Khim, J., and Ashokkumar, M., 2012, Acoustic emission spectra and sonochemical activity in a 36 kHz sonoreactor, Ultrason. Sonochem., 19(1), 16-21.

-

- 26. Son, Y., No, Y., Kim, J., 2020, Geometric and operational optimization of 20-kHz probe-type sonoreactor for enhancing sonochemi-cal activity, Ultrason. Sonochem., 65, 105065.

-

- 27. Sun, Y., Liu, D., Chen, J., Ye, X., and Yu, D., 2011, Effects of different factors of ultrasound treatment on the extraction yield of the all-trans-¥â-carotene from citrus peels, Ultrason. Sonochem., 18(1), 243-249.

-

- 28. Thangavadivel, K., Megharaj, M., Smart, R.S.C., Lesniewski, P.J., and Naidu, R., 2009, Application of high frequency ultrasound in the destruction of DDT in contaminated sand and water, J. Hazard. Mater., 168(2-3), 1380-1386.

-

- 29. Thompson, L.H. and Doraiswamy, L.K., 1999, Sonochemistry: science and engineering, Ind. Eng. Chem. Res., 38(4), 1215-1249.

-

- 30. Toma, M., Fukutomi, S., Asakura, Y., and Koda, S., 2011, A calorimetric study of energy conversion efficiency of a sonochemical reactor at 500 kHz for organic solvents, Ultrason. Sonochem., 18(1), 197-208.

-

- 31. Wang, J., Wang, Z., Vieira, C.L., Wolfson, J.M., Pingtian, G., and Huang, S., 2019, Review on the treatment of organic pollutants in water by ultrasonic technology, Ultrason. Sonochem., 55, 273-278.

-

This Article

This Article

-

2020; 25(4): 58-66

Published on Dec 31, 2020

- 10.7857/JSGE.2020.25.4.058

- Received on Sep 25, 2020

- Revised on Sep 29, 2020

- Accepted on Dec 2, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Son Younggyu

-

Department of Environmental Engineering, Kumoh National Institute of Technology

- E-mail: yson@kumoh.ac.kr